دھاتی ویلڈنگایک لچکدار صنعتی تکنیک ہے جو دھات کی مختلف اقسام کو یکجا کر سکتی ہے۔ اس مجسمہ سازی کے طریقہ کار نے پیچیدہ اور مضبوط دھاتی اشیاء کی تیاری کو ممکن بنا کر مینوفیکچرنگ کو تبدیل کر دیا۔ دھاتی ویلڈنگ، جس میں 40 سے زیادہ مختلف تکنیکیں شامل ہیں، آٹوموٹیو، بلڈنگ اور ایرو اسپیس سیکٹر سمیت کئی صنعتوں کا ایک اہم جزو بن گیا ہے۔

فیوژن ویلڈنگ دھاتی ویلڈنگ کے اہم ذیلی زمروں میں سے ایک ہے۔ دھات کے اجزاء کو براہ راست جوڑنے کے لیے، تکنیک میں ورک پیس اور سولڈر دونوں کو پگھلانا شامل ہے۔ فیوژن ویلڈنگ کے لیے درکار حرارت فراہم کرنے کے بہت سے طریقے ہیں، بشمول گیس کے شعلے، الیکٹرک آرکس، اور لیزر۔ جب وہ ایک ساتھ پگھلنے کے بعد ٹھنڈا اور مضبوط ہو جاتے ہیں، تو ورک پیس اور سولڈر ایک ساتھ مل کر ایک ٹھوس بانڈ بناتے ہیں۔

دھاتی ویلڈنگ کی ایک اور عام قسم پریشر ویلڈنگ ہے۔ یہ تکنیک دھات کے ٹکڑوں کو جوڑنے کے لیے دباؤ کا استعمال کرتی ہے، جیسا کہ نام کا مطلب ہوگا۔ فیوژن ویلڈنگ کے برعکس پریشر ویلڈنگ میں دھات کا پگھلنا شامل نہیں ہے۔ اس کے بجائے، قوت کا اطلاق مواد کو بگاڑتا ہے اور کمپریس کرتا ہے، ایک ٹھوس جنکشن بناتا ہے جسے الگ نہیں کیا جا سکتا۔ جب اعلی طاقت کے کنکشن کی ضرورت ہو یا جب دھاتوں کو مختلف پگھلنے والے درجہ حرارت کے ساتھ ملایا جائے تو یہ طریقہ بہت مددگار ثابت ہوتا ہے۔

دھاتی ویلڈنگ کی تیسری قسم بریزنگ ہے۔ اس میں دھات کے اجزاء کو جوڑنے کے لیے بریزنگ الائے کو فلر میٹریل کے طور پر استعمال کرنا شامل ہے۔ بریزنگ کرتے وقت، فیوژن ویلڈنگ کے برخلاف، پیرنٹ میٹل سے کم پگھلنے والے پوائنٹس کے ساتھ فلر مواد استعمال کیا جا سکتا ہے۔ بریزنگ الائے کو اپنے پگھلنے کے مقام پر گرم کیا جاتا ہے (عام طور پر ورک پیس سے کم) اور پھر ایک مضبوط، قابل اعتماد جوڑ بنانے کے لیے دھاتی حصوں کے درمیان کیپلیری عمل کے ذریعے بہتا ہے۔

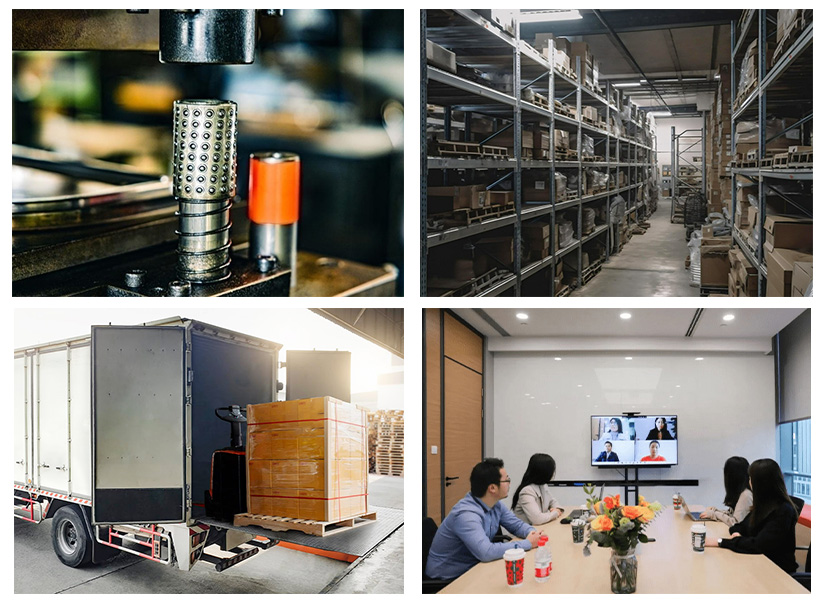

اپنی مرضی کے مطابق دھاتی ویلڈنگبہت سے کاروباروں کے لیے ضروری ہے کیونکہ یہ مختلف قسم کے سامان تیار کرنا آسان بناتا ہے۔ ویلڈنگ کا استعمال آٹوموٹو انڈسٹری میں فریم، ایگزاسٹ سسٹم اور انجن کے پرزوں کو جمع کرنے کے لیے کیا جاتا ہے۔ یہ گاڑی کے ساختی استحکام اور حفاظت کو یقینی بناتا ہے۔ دھاتی ویلڈنگ کا استعمال سٹیل کے شہتیروں، ریبار اور پائپ لائنوں میں شامل ہونے کے لیے کیا جاتا ہے، جس سے ڈھانچے اور انفراسٹرکچر کے استحکام اور تناؤ کی طاقت کو یقینی بنایا جاتا ہے۔ ہوائی جہاز کی وشوسنییتا اور سالمیت کو یقینی بنانے کے لیے، ایرو اسپیس سیکٹر میں ایندھن کے ٹینک، انجن کے اجزاء، اور ہوائی جہاز کے ڈھانچے کی تیاری کے لیے ویلڈنگ کا بھی استعمال کیا جاتا ہے۔

دھاتی ویلڈنگ ٹیکنالوجی میں بہتری کے نتیجے میں مختلف خودکار اور روبوٹ کی مدد سے ویلڈنگ کے نظام بنائے گئے ہیں۔ یہ پیشرفت نہ صرف پیداوار اور درستگی کو فروغ دیتی ہے بلکہ کارکنان کی حفاظت میں بھی اضافہ کرتی ہے جو کہ خطرناک حالات میں ان کی نمائش کو کم کرتی ہے۔ مزید برآں، کمپیوٹر کے زیر کنٹرول ویلڈنگ کا نظام زیادہ دہرانے اور درستگی کی اجازت دیتا ہے، جس کے نتیجے میں مسلسل، اعلیٰ معیار کے ویلڈ ہوتے ہیں۔

اگرچہ دھاتی ویلڈنگ کے بہت سے فوائد ہیں، یہ کچھ چیلنجز بھی پیش کرتا ہے۔ اس عمل کے لیے ہنر مند اور اچھی طرح سے تربیت یافتہ پیشہ ور افراد کی ضرورت ہوتی ہے جو ویلڈنگ کے مختلف طریقوں اور دھات کی خصوصیات کے بارے میں گہرائی سے علم رکھتے ہوں۔ مزید برآں، ویلڈنگ کے دوران مسخ، مسخ، اور بقایا دباؤ جیسے مسائل پیدا ہو سکتے ہیں، جو حتمی مصنوعات کی ساختی سالمیت کو متاثر کرتے ہیں۔ لہٰذا، ویلڈیڈ دھاتی مصنوعات کی وشوسنییتا اور کارکردگی کو یقینی بنانے کے لیے محتاط منصوبہ بندی، احتیاط سے عملدرآمد اور کوالٹی کنٹرول کے سخت اقدامات ضروری ہیں۔

آخر میں، دھاتی ویلڈنگ ایک ورسٹائل اور ناگزیر دھاتی جوڑنے کا عمل ہے۔ اس کے متعدد ویلڈنگ، گلونگ اور بریزنگ کے طریقوں کے ساتھ، یہ دھات کی مصنوعات کو گھڑنے اور کندہ کرنے کے لامتناہی امکانات پیش کرتا ہے۔ آٹوموٹو سے لے کر تعمیراتی اور ایرو اسپیس صنعتوں تک، دھات کی ویلڈنگ مصنوعات کی وسیع اقسام کی مضبوطی، استحکام اور حفاظت کو یقینی بنانے میں اہم کردار ادا کرتی ہے۔ ٹیکنالوجی کی مسلسل ترقی کے ساتھ، دھاتی ویلڈنگ ٹیکنالوجی بلاشبہ ترقی کرتی رہے گی، جس سے کارکردگی، درستگی اور معیار میں مزید بہتری آئے گی۔ویلڈیڈ حصوں.

پوسٹ ٹائم: اگست 15-2023